ÇELİK FABRİKA İNŞAATI NASIL YAPILIR?

Çelik konstrüksiyon fabrika yapımı konusunda mühendislik ve müteahhitlik hizmetleri vermekteyiz. Her türlü ihtiyaca hizmet edecek sanayi kuruluşları çeşitli özel tasarımlara sahip olabilmektedir. Bu gibi durumlarda standart veya özel tasarım çelik konstrüksiyon fabrikaları mühendislerimiz sizin için projelendirmektedir.

Fabrika İnşaatı Proje Aşaması Nasıl Gerçekleşmektedir?

Fabrika inşaatı maliyeti öncelikle çelik yapıyı projelendirerek yapılmaktadır. Fabrika inşaatı yapan firmalar proje üzerinden maliyetlendirme yapmalıdır. Fabrika inşaatı için gerekli projeler;

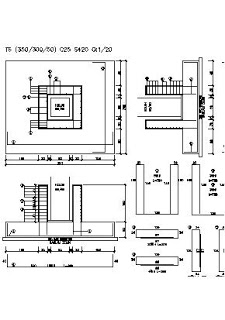

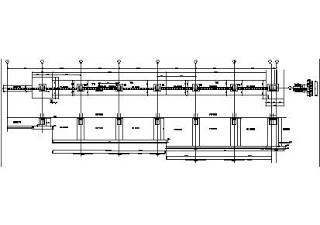

• AutoCAD Proje Çizimi ( AutoCAD proje çizimi fiyatı için lütfen bizi arayın )

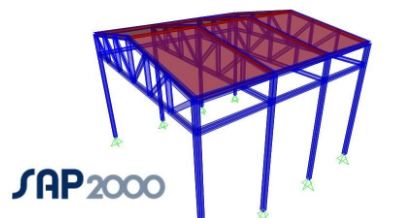

• Çelik Statik Proje Çizimi ( SAP 2000 Çelik statik proje çizimi fiyatı için lütfen bizi arayın ). Statik proje çizimi için fabrika büyüklüğüne göre minimum 1 haftadan başlayan termin sürelerimiz mevcuttur.

• 3 Boyutlu Mimari Proje Çizimi ( Mimari proje fiyatı için lütfen bizi arayın )

AutoCAD projesi çizimi, satik projesi çizimi ve hesaplamaları, 3 boyutlu mimari proje çizimi sadece ağır çelik statik projesi üzerine tecrübeli olan inşaat mühendislerimiz tarafından yapılmakta ve imzalanmaktadır.

Lütfen statik proje çizimi ve hesabı yapılmamış fabrika projelerine itibar etmeyiniz.

Çelik Konstrüksiyon Fabrika Yapımı Maliyeti Nedir?

Çelik konstrüksiyon fabrika maliyetleri için müşteri ile ilk görüşmeden sonra avan proje çizimi yapılır. Avan proje üzerinden fabrika çelik konstrüksiyon konsepti belirlenir ve değişiklikler, eklemeler, çıkarmalar üzerinde uzlaşılır. Avan proje çizimi ile birlikte yapı birimleri ortaya çıkar ve tonaj ve metraj hesaplanarak çelik konstrüksiyon fabrika maliyeti hesabı yapılır. Proje konsepti üzerinde anlaşıldıktan sonra ise Uygulama projesi aşamasına geçilir. Çok iyi çizilmiş avan projeler uygulama projesi olarak kullanılabilmektedir.

Çelik Konstrüksiyon Fabrika Nasıl Yapılır?

Uygulama projesi çizilen çelik konstrüksiyon fabrika inşaatına temel kazma ve düzeltme işlemleri ile başlanır. Temele projedeki yerlerine göre çelik kolonların oturacağı flanşlar yerleştirilir. Fabrika yapımı çelik kolonların dikilmesi ile devam eder. Çelik konstrüksiyon üzerine genelde A çatı denilen sistem uygulanarak çelik konstrüksiyon fabrika çatısı vinç yardımı ile yerleştirilir. Farklı çatı sistemleri de mevcuttur.

Fabrika çelik konstrüksiyonu iskeleti böylece tamamen oluşmuş olur. Fabrika dış cephe kaplaması istenilen malzemeden yapılabilmektedir. Genelde trapez sac tercih edilmektedir. Isı yalıtımı olması istenen fabrikalarda ise sandviç panel ürünleri kullanılmaktadır. Fabrika çatısında ise genellikle sac tercih edilir. Aralara şeffaf paneller atılarak gün ışığının kullanılması sağlanır.

ÇELİK FABRİKA MALİYETLERİ

Yaptırmak istediğiniz çelik fabrika maliyetleri için bazı bilgileri bize iletmeniz durumunda tam fiyat teklifini sizlere ortalama 3 gün içerisinde iletiyoruz. Çelik konstrüksiyon fabrika yapımı maliyeti talep etmek için lütfen aşağıdaki bilgileri bize iletiniz;

⦁ Yapılacak fabrikanın Eni ve Boyu,

⦁ Yapılacak fabrikanın yan Kolon yüksekliği,

⦁ Yapılacak fabrikanın Mahya yüksekliği,

⦁ İçeride gezer vinç kullanılıp kullanılmayacağı,

⦁ Tercih ettiğiniz çatı ve duvar kaplama malzemeleri,

⦁ Otomatik kapı vb. özel istekler

Fabrika inşaatı maliyeti, fabrika inşaatı yapan firmalar, fabrika inşaatı nasıl yapılır, çelik fabrika inşaatı, fabrika bina yapımı, fabrika çatı sistemleri ve genel olarak fabrika inşaatları gibi konularda destek almak ve anahtar teslim fabrika yaptırmak için lütfen bizi arayın;

info@inaryainsaat.com.tr

Notunuz alındıktan kısa süre sonra mühendislerimiz teknik bilgilendirme amaçlı size ulaşacaktır.

Çelik Konstrüksiyon Fabrika Yapımı

Yaptırmayı düşündüğünüz fabrika boyutlarını bize bildirdiğiniz takdirde bir hafta içerisinde size 3D çizim ve fiyat bilgisi verilecektir.

Konu Hakkında Tüm Hizmetlerimiz

Çelik konstrüksiyon fabrika projeleri için firmamızdan profesyonel destek alabilirsiniz. Talep ettiğiniz ölçülerde ve özelliklerde statik proje çizimi için bizimle irtibata geçiniz.

⦁ Çelik konstrüksiyon fabrika yapımı

⦁ çelik konstrüksiyon un fabrikası yapımı

⦁ çelik konstrüksiyon fabrika maliyetleri

⦁ çelik fabrika yapımı maliyeti nedir

⦁ çelik fabrika dwg

⦁ çelik fabrika projesi

⦁ çelik fabrika binaları

⦁ çelik fabrikaları türkiye

⦁ çelik fabrikaları ankara

⦁ çelik fabrika binası

⦁ çelik fabrika projeleri

⦁ çelik fabrika çatıları

⦁ fabrika çelik konstrüksiyon

⦁ fabrika çelik çatı fiyatları

ENDÜSTRİYEL YAPILAR

Endüstriyel yapılar; her çeşit ürünün yapıldığı fabrika ve işleme, montaj, karıştırma, temizleme, yıkama, paketleme, depolama, dağıtım ve onarım gibi işlemlere mahsus bina ve yapılardır. Her türlü fabrika, bıçkıhaneler, çamaşırhaneler, tekstil üretim tesisleri, enerji üretim tesisleri, gıda işleme tesisleri, dolum ve boşaltım tesisleri, kuru temizleme tesisleri, maden işleme tesisleri, rafineriler ve benzeri yerler bu sınıfa girer.

Endüstriyel yapılar boyut olarak oldukça büyük yapılar olup büyük kullanım alanlarına sahiptirler.

Diğer yapılara nazaran hızlı üretilmeleri zaruridir. Bu amaçla kullanılan yapı malzemeleri ve yapı teknikleri diğer yapılardan farklılık göstermektedir. Kendine has yapım teknikleri ile endüstriyel yapılar uzmanlık isteyen yapılardır. Ayrıca imalat çeşitliliği açısından yelpaze oldukça geniştir.

Burada endüstriyel yapılarda karşılaşabileceğiniz tüm imalatlar ile ilgili olarak fotoğraflarla desteklenmiş konu başlıklarını görebilirsiniz.

İlk olarak endüstriyel yapı çeşitlerini sıralayalım

1-Prefabrik endüstriyel yapılar

2-Çelik konstrüksiyon endüstriyel yapılar

3-Konvansiyonel endüstriyel yapılar

4-Karma yapılar

PREFABRİK YAPILAR

NEDEN PREFABRİK İMALAT SİSTEMİ: En başta seçim nedeni olarak hızlı ve ekonomik olmasını gösterebiliriz. Yani endüstriyel yapılar için en optimum taşıyıcı sistem teknolojisi olduğu söylenmesi yanlış olmaz. Çelik konstrüksiyon yapım süreci açısından en az prefabrik kadar hızlı olmasına rağmen maliyeti prefabriğe göre daha yüksektir. Bunun yanında konvansiyonel inşaat prefabriğe ve çelik konstrüksiyon yapıya göre çok daha az maliyetli olmasına rağmen imalat süreleri çok çok daha fazla süreler almaktadır. Şu anki teknolojide endüstriyel yapılarda kabul edilebilir açıklıklarla geçilmek şartı ile en uygun taşıyıcı sistem çözümü prefabrik taşıyıcılar ile ana konstrüksiyonun teşkili, çatı taşıyıcı sisteminin ise çelik konstrüksiyonla çözülmesidir. Maliyet, süre ve sağlamlık açısından en uygun çözüm budur.

PROJELENDİRME : Sanayicinin ihtiyaçları doğrultusunda endüstriyel yapının projelendirilmesi yapılır.burada önemli olan ihtiyaç duyulan toplam kullanım alanı, kat gabarileri, binaya etkiyecek olan ilave statik ve dinamik yükler, üretim tesisinde kaç kişinin çalışacağı, üretim grubu gibi her türlü değişkenin tam olarak belirlenmesi ve imalata başlanmadan önce projede her türlü detayın eksiksiz olarak çözülmesidir.

TEMEL SİSTEMİ : Zemin cinsine ve yüklere de bağlı olmak üzere temel çeşidi seçilmektedir. Prefabrik yapılarda kullanılan temel çeşitlerini inceleyelim

A-TEKİL TEMEL : İmalatı kolay olan bir temel sistemidir. Kolay ve hızlı yapılabilir.

Soket içi kalıpları aderansı arttıracak şekilde hazırlanmalıdır. Temel kolonun montajı esnasında her yönden 10 cm tolerans verilerek üretilir. Kolon montajı sonrası kalacak olan bu boşluk temel beton kalitesi ile aynı kalitede beton ile doldurulur. Bu noktada soket iç kalıbında oluşturulan tutunma yüzeyleri aderansı arttırır.

Kolon montajı öncesinde kolonun doğru ve hızlı bir şekilde montajı için projeye uygun bir şekilde köşe gönyeleri oluşturularak prefabrik montaja hız kazandırılacaktır.

Temel hafriyatları ekonomik olması açısından sandık kazı denilen sadece çalışma yapılacak bölümün hafredilmesi yöntemi ile yapılarak hem ekonomi hemde sağlam zeminin örselenmemesi açısından oldukça önemlidir.

Resimde imalatı tamamlanmış bir tekil temel görülmektedir.Yer altı sularının ihtiva ettiği tuzların betona zarar vermesini engellemek amacı için dolgu öncesi kaplama yapılabilir.

B-SÜREKLİ TEMEL : Tekil temel ebatlarının yetersiz kaldığı noktada uygulanabilen temel türüdür. Sürekli perde yapılacak olan kısımlarda da kullanılabilir. İmalatı tekil temelden farklı değildir.

PREFABRİK MONTAJ

Temel sistemi tamamlandığında saha dolguları yapılarak vinçlerin ve taşıyıcıların rahat manevra yapacağı alanlar oluşturulmalıdır.

Bu noktada pratik ön imalatlar montajın ve akabindeki imalatların rahat devam edebilmesine ve ilave ek çalışmalara gerek kalmamasını sağlar.

1-Temellere gönyelerin yapılması

2-Soket içlerinin projede belirtilen kolon altı kotuna kadar beton ile doldurulması

Böylece prefabrik montajı başladığında kolonlar her iki yönde kolay bir şekilde yerleştirilebilirken kiriş ve döşeme kotları da tam kotunda olacaktır.

Prefabrik montaj riskli bir çalışmadır. Her bir eleman en az 4 ton olabilmekte ve bu tonaj 40-50 tonlara kadar çıkabilmektedir. Bu ağırlıkların sevk araçlarından şantiyede montaj için indirilmesi ve montajının yapılabilmesi için vinçler kullanılmaktadır. Vinç ile çalışmalar en riskli çalışmalardandır. Ayrıca tüm montajlarda yüksekte çalışmalar mevcuttur. Bu anlamda personel kaldırıcıların kullanılması, kullanılmasının mümkün olmadığı noktalarda montaj personelinin iş güvenlik tedbirlerini eksiksiz alması kişisel koruyucu ekipmanlarını eksiksiz kullanması çok önemlidir.

Prefabrik montajın sorunsuz yapılabilmesi tamamen montaj öncesi ön hazırlıkların tam ve hatasız yapılmasına bağlıdır. Bu anlamda prefabrik montaj öncesinde yapılan betonarme imalatlar çok önem arz etmektedir. Uzman ekiplerce yapılması çok önemlidir. Keza geri dönüşü hem zaman hem de ekonomik kayıp demektir.

Bunun yanında prefabrik yapı montajında kullanılan makine ve sevk araçları düz ve sağlam bir zemine ihtiyaç duymaktadır. Bu anlamda montaj yapılacak olan tüm alanların saha dolguları yapılıp reglajının yapılması ve sıkışma değerleri sağlanmalıdır. Ancak bu hazırlıklar tamamlandıktan sonra prefabrik eleman montajlarına başlanabilir.

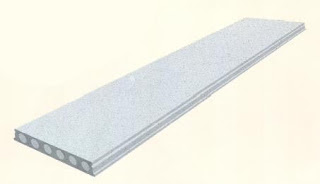

Prefabrik yapılarda değişik döşeme sistemleri kullanılabilmektedir. Edindiğim deneyimlere göre en optimum çözülebilen döşeme sistemi boşluklu döşeme olarak bilinen döşeme sistemidir.Projelendirme aşamasında ihtiyaç duyulan yük değerlerine bağlı olarak boşluklu döşeme sistemi tercih edilebilir.

Boşluklu döşeme kalınlıkları taşıması gerekli olan yük değerlerine bağlı olarak artabilmektedir. Ön gerilmeli yapı elemanlarıdır. Bu yüzden montaj sonrasında her noktasından kot değerleri alınarak en yüksek noktası referans alınmalıdır.

Boşluklu döşeme sistemleri tek başlarına yük taşıma özelliklerine sahip değildirler. Bu döşeme sistemlerini plak olarak çalışmasını sağlamak amacı ile topping betonu denilen 8-12 cm kalınlar aralıklarında beton döşemeler kullanılmaktadır. Böylece döşeme ve taşıyıcı kolon-kiriş ile monolitik çalışma kabiliyeti kazanmaktadır.

Prefabrik yapılarda son olarak çatı taşıyıcı sitem ve dış kaplama örtü imalatları yapılmalıdır. Bu noktada çatı taşıyıcı sistemi için en optimum çözüm bence çelik konstrüksiyon taşıyıcı sistemdir. Hem hafif hem de bağlantı noktaları sıkıntısız olarak çözülebilmektedir. Bu anlamda prefabrik makas sistemlerine göre biraz daha fazla maliyetli olması ve bakım maliyetleri olmasının yanında binaya verdiği yüklerin daha az olması ile ön plana çıkmaktadır. Ayrıca ülkemizde çelik konstrüksiyon konusunda firmalar son dönemde çok fazla ilerlemeler kaydetmişler Avrupa normlarında üretimler yapılmaktadır.

Dış kaplama örtüsü için seçenekler oldukça fazladır.Bu tamamen kullanıcının ihtiyaçlarına bağlıdır.Dış cephe örtüsü seçiminde değişik faktörler devreye girmektedir.Bunlar;

1-Süre

2-Maliyet

3-İzolasyon ihtiyacı olup olmadığı

4-Yangın güvenliği

Bunlara bağlı olarak tuğla,gazbeton,prekast,sac panel sistemler(poliüretan veya taşyünü) kaplama sistemlerinden herhangi biri seçilerek gerekli bağlantı alt yapıları ile bina tamamlanabilmektedir.